Alto grado de diseño modular, la cascada de múltiples etapas cumple con los requisitos de relacio...

Ver detallesEl ** engranaje helicoidal planetario ** representa una fusión de reducción de alta relación (de la etapa helicoidal) y alta densidad de torque (de la etapa planetaria). Para la automatización y la robótica, el principal desafío técnico no es sólo el diseño del engranaje en sí, sino la integración perfecta, compacta y estandarizada con una variedad de motores de accionamiento. Logrando alta eficiencia Integración de servomotor con reductores helicoidales. exige un **diseño de engranaje helicoidal planetario modular** robusto que utilice interfaces estandarizadas y un volumen de ensamblaje mínimo.

Reductor de engranaje helicoidal toroidal de doble etapa

La arquitectura modular permite a los proveedores B2B configurar rápidamente cajas de engranajes para que coincidan con diversas especificaciones de motores sin tener que diseñar nuevas carcasas para cada pedido.

Desde una perspectiva de fabricación y adquisiciones, la modularidad reduce drásticamente la complejidad. Los proveedores pueden mantener existencias de unidades de engranajes centrales y un inventario más pequeño de bridas adaptadoras premecanizadas, lo que acelera los tiempos de entrega en comparación con las soluciones mecanizadas a medida y no modulares.

| Enfoque de diseño | Complejidad de fabricación | Flexibilidad en **Integración de servomotores con reductores helicoidales** |

|---|---|---|

| Vivienda personalizada/fija | Alto (Requiere herramientas nuevas para cada tamaño de motor). | Bajo (estrechamente fijado a un tamaño de bastidor de motor). |

| modulares Engranaje helicoidal planetario | Bajo (Unidad central estandarizada). | Alto (el intercambio rápido de brida del adaptador permite la integración con docenas de tipos de motores). |

El adaptador del motor es el eje de la integración. Su diseño dicta tanto la compatibilidad mecánica como la precisión del tren motriz.

La concentricidad, o la alineación del eje del motor y el eje de entrada de la caja de cambios, es vital. La desalineación acelera el desgaste de los rodamientos y genera ruido. El mecanizado de precisión de la brida del adaptador y el uso de pilotos de centrado (espigas de ubicación) son estrategias no negociables para minimizar el descentramiento radial y lograr la alta alineación necesaria para un funcionamiento suave en aplicaciones de alta velocidad.

En la automatización, particularmente en la robótica y la manipulación de materiales, el tamaño y el peso son limitaciones críticas de rendimiento. El híbrido de **engranaje helicoidal planetario** ofrece inherentemente ventajas en este sentido.

Efectivo Reductor de tornillo sin fin planetario compacto para robótica El diseño requiere un análisis de elementos finitos (FEA) para minimizar el material de la carcasa y al mismo tiempo mantener una alta rigidez. La forma de la carcasa está diseñada para maximizar la disipación de calor y proporcionar un soporte rígido para los cojinetes internos, minimizando la deflexión bajo carga máxima y garantizando las características de baja vibración esenciales para la automatización de precisión.

La integración debe mejorar, no perjudicar, el rendimiento general del sistema.

La etapa del gusano genera inherentemente más calor debido a la fricción por deslizamiento. Efectivo Integración de servomotor con reductores helicoidales. Debe tener en cuenta esto mediante el uso de compuestos de transferencia térmica en la interfaz de la brida del adaptador y optimizando el área de la superficie de la carcasa para controlar el aumento de temperatura, preservando la vida útil tanto del lubricante para engranajes como de los sellos del motor.

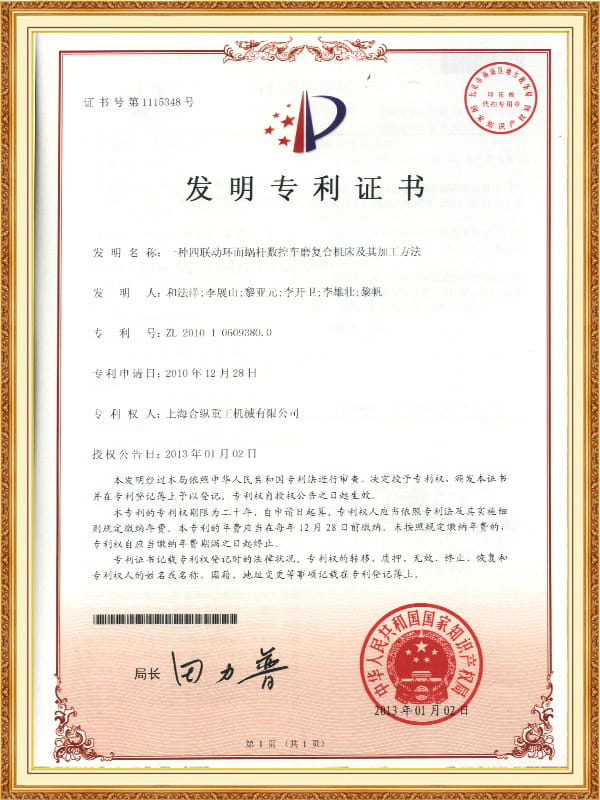

Shanghai SGR Heavy Industry Machinery Co., Ltd. es una empresa de alta tecnología dedicada a soluciones de transmisión de engranajes, que prioriza diseños compactos, modulares y estandarizados con baja vibración y bajo nivel de ruido. Nuestro equipo de I+D, compuesto por doctores e ingenieros superiores, tiene experiencia en el desarrollo de productos avanzados, incluida la caja de engranajes planetarios y el sistema de diseño de optimización de engranajes helicoidales planos de doble envoltura. Nuestro enfoque en la precisión está respaldado por maquinaria avanzada, incluido el instrumento de medición de placa y tornillo sin fin toroidal de innovación nacional y un sistema de prueba de potencia y eficiencia. Nos especializamos en el **diseño de engranajes helicoidales planetarios modulares**, lo que garantiza que nuestras cajas de engranajes faciliten una eficiencia Integración de servomotor con reductores helicoidales. y cumplir con las estrechas limitaciones de espacio de los equipos industriales modernos, impulsando el Optimización del tornillo sin fin planetario para la automatización globalmente.

La principal ventaja es la simplificación del inventario y tiempos de entrega más rápidos. El diseño modular permite configurar rápidamente una unidad central de **engranaje helicoidal planetario** con diferentes Bridas adaptadoras de motor estandarizadas para cajas de cambios , lo que reduce la necesidad de almacenar numerosos modelos de cajas de cambios únicos.

Las bridas estandarizadas (como IEC o NEMA) garantizan la intercambiabilidad mecánica, lo que permite a los fabricantes cambiar entre marcas y especificaciones de motores sin rediseñar la estructura de montaje de la caja de cambios, lo que facilita el abastecimiento flexible.

La etapa helicoidal proporciona una gran reducción de velocidad en una orientación perpendicular (ángulo recto), lo que reduce significativamente la longitud axial total de la unidad en comparación con un sistema planetario en línea de etapas múltiples, lo que resulta en un diseño más compacto.

La brida adaptadora controla la concentricidad (alineación) entre el eje del motor y el eje de entrada de la caja de cambios. La concentricidad precisa es vital para minimizar la vibración, el desgaste de los rodamientos y mantener un bajo juego del sistema.

La optimización tiene como objetivo lograr una alta rigidez torsional y un juego ultrabajo (por ejemplo, < 5 minutos de arco) en todo el sistema integrado, lo que garantiza una respuesta de torsión precisa e inmediata, esencial para aplicaciones de control de movimiento de precisión.